常见问题解答

查看分类常见问题解答

一文搞懂,制冷系统设计管路需要注意什么?

来源:本站 时间:2024/5/8 16:29:32 次数:

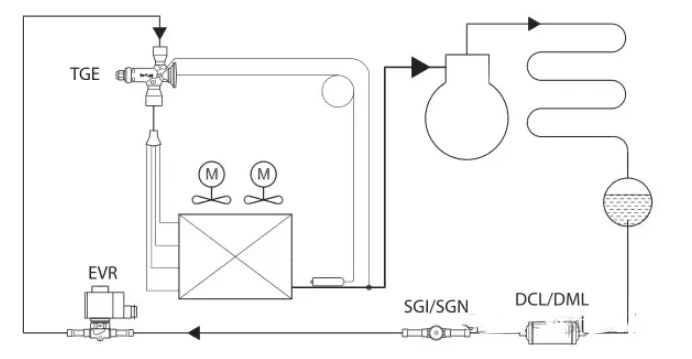

作为制冷系统领域的专业工程师,面临的最大挑战之一莫过于系统回油问题。在正常运作状态下,压缩机内会有微量润滑油持续随排气过程排出,而一套设计合理的系统能确保这些油顺利回流至压缩机,从而确保其始终获得充足的润滑保障。

然而,若系统内油量过盛,不仅会降低冷凝器与蒸发器的工作效率,还会因返回压缩机的油量不足以弥补排出量,最终导致压缩机因润滑不足而受损。尽管临时为压缩机补充润滑油能在短期内维持油面,但唯有通过精准的管路设计,方能确保系统内油平衡的持久稳定,从根本上保障整个系统的安全高效运行。

一、吸气管路设计原则

倾斜度要求:水平吸气管路应沿制冷剂流动方向设置大于0.5%的倾斜坡度,以利于油滴回流。

倾斜度要求:水平吸气管路应沿制冷剂流动方向设置大于0.5%的倾斜坡度,以利于油滴回流。

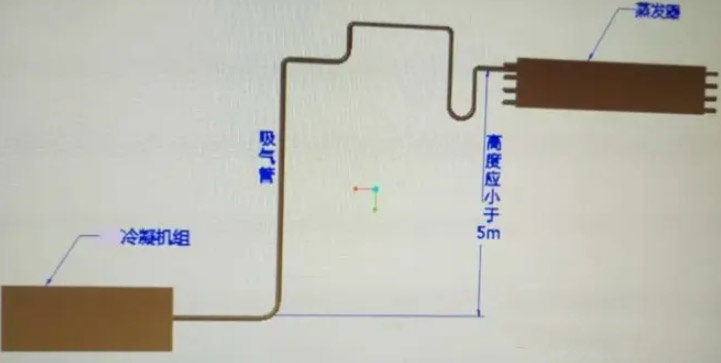

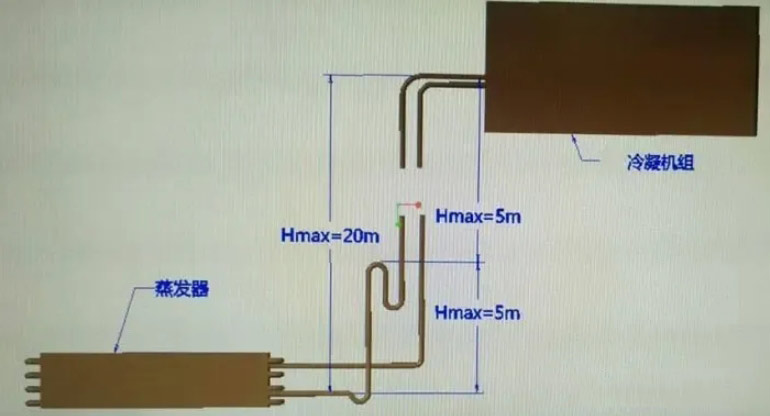

气体流速标准:水平吸气管路的截面设计应确保气体流速不低于3.6m/s,垂直吸气管路则需保持在7.6-12m/s之间,以增强油滴携带效果。

3. U形回油弯设置:每一段垂直吸气管路底部均须设置U形回油弯。当垂直管路高度超过5米时,增设额外的U形回油弯。回油弯的长度应尽可能短,避免积聚过多润滑油。

4. 流速与噪声控制:气体流速超过12m/s并不能显著提升回油效果,反而可能导致高噪声及较高的吸气管路压力降,故应予以避免。

二、蒸发器吸气管路设计要点

U形截留弯:对于未采用抽空循环的系统,应在每个蒸发器出口设置U形截留弯,防止停机时液态制冷剂在重力作用下流入压缩机。

U形截留弯:对于未采用抽空循环的系统,应在每个蒸发器出口设置U形截留弯,防止停机时液态制冷剂在重力作用下流入压缩机。

感温包安装:连接吸气上升管与蒸发器时,其间应预留一段水平管及截留弯,用于安装感温包,以防止膨胀阀发生误动作。

三、排气管路设计考量

当冷凝器位置高于压缩机时,应在冷凝器进气管处增设U型弯。此举既可防止停机时油液逆流至压缩机排气侧,又能有效阻断液态制冷剂从冷凝器回流至压缩机。

当冷凝器位置高于压缩机时,应在冷凝器进气管处增设U型弯。此举既可防止停机时油液逆流至压缩机排气侧,又能有效阻断液态制冷剂从冷凝器回流至压缩机。

四、液体管路设计规范

流速控制:常规情况下,液体管路对制冷剂流速并无特殊限制。但若采用电磁阀,建议将制冷剂流速控制在1.5m/s以下,以确保其正常工作。

流速控制:常规情况下,液体管路对制冷剂流速并无特殊限制。但若采用电磁阀,建议将制冷剂流速控制在1.5m/s以下,以确保其正常工作。

确保过冷液体:进入膨胀阀的制冷剂应为过冷液体状态,以提高系统运行效率。

闪发现象考虑:当液态制冷剂压力降至其饱和压力时,部分制冷剂会发生闪蒸变为气体,设计时应对此现象有所预见并妥善处理。

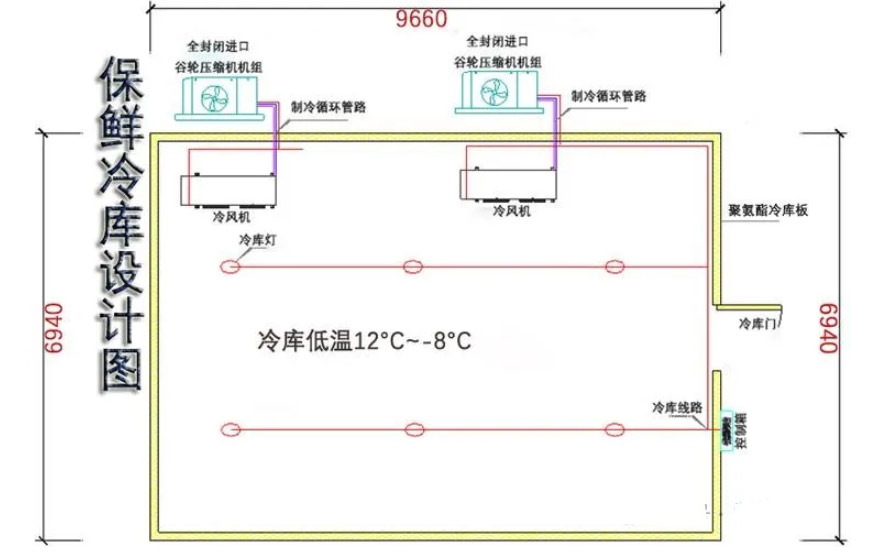

综上所述,制冷系统的设计关乎设备性能、通过对吸气管路、蒸发器吸气管路、排气管路以及液体管路进行科学合理的设计,可以有效地解决回油难题,确保润滑油在系统内的适宜分布与循环,从而保障压缩机得到充分润滑,避免非正常磨损与故障。同时,这样的设计还能够优化冷凝器与蒸发器的工作状态,减少潜在的液态制冷剂回流风险,提升整个系统的稳定性和可靠性。